Аннотация: В данной статье описаны способы испытаний сильфонных элементов. Целью данной работы является определение возможности использования сильфонных компенсаторов на участках трубопровода. Главными источниками деформации трубопровода считаются изменения температур в транспортируемой и окружающей среде, механические воздействия, также вибрационные перегрузки от работающего оборудования и скорости потока транспортируемой среды. Качество сильфонных элементов значимо для продолжительного срока службы трубопровода. В статье предоставлены результаты исследования способов проверки качества сильфонных компенсаторов. Полученные в работе выводы основаны на системном подходе к рассматриваемой теме.

Ключевые слова: сильфонный компенсатор, способ, трубопровод, циклические испытания, элемент, сильфон, гидравлические испытания.

На степень надёжности любой системы трубопроводов оказывает влияние огромное количество факторов, начиная от проектного решения, качества используемых материалов, технической оснащённости до качества монтажных работ при прокладке трубопроводов. В частности, образующиеся вследствие наружных воздействий на трубопровод перемещения, должны быть предусмотрены ещё на стадии проектирования. Учитывать следует и температурные расширения трубопроводов, происходящие в связи с изменениями температуры рабочей среды и как следствие температурных напряжений, которые передаются на арматуру и прочее оборудование в виде реактивных сил и моментов. В этом скрывается потенциальная опасность разгерметизации стыков и разрушения арматуры. Для компенсации неблагоприятных воздействий перемещений трубопроводов существуют несколько способов, одним из которых считается установка компенсатора.

Компенсатор — особое инженерное приспособление для возмещения либо уравновешивания воздействия разных факторов на работу системы, машины или механизма. Трубопроводные системы с неизменной рабочей средой, как правило, подвергаются воздействию температурных расширений и давления, различного рода вибрациям.

Для устранения подобных отрицательных воздействий нужна установка гибких элементов, которые будут способствовать компенсации вибраций и предупреждению повреждений трубопроводных систем . Компенсаторы являются оптимальным решением в случаях , когда система трубопроводных линий не способна естественным образом компенсировать воздействие разного рода вибраций и температурных расширений . В этих случаях компенсатор берет на себя функцию гибкого звена в трубопроводной системе, снимая негативное воздействие вибраций и температурного расширения в трубопроводах во время эксплуатации.

Сильфонный компенсатор представляет одну из разновидностей приспособлений, препятствующих появлению повышенного механического напряжения элементов трубопроводов вследствие температурных изменений их линейных размеров, вибраций и гидроударов. Компенсатор считается обязательной частью трубопроводных систем, транспортирующих среду с высокой температурой и давлением. Выбор мест установки компенсаторов и их типов делается на стадии проектирования сети, по результатам расчёта режимов ее работы. В основе конструкции находится сильфон — тонкостенная гофрированная оболочка, способная выдерживать многократные осевые и угловые деформации.

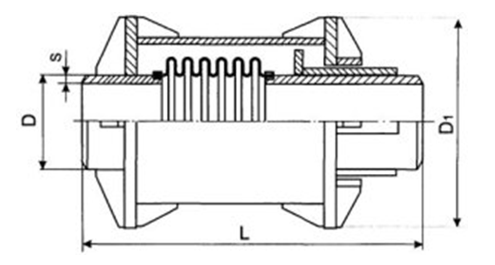

Сильфонные компенсаторы, принятые во всём мире, считаются более действенным способом понижения перегрузки в трубопроводных системах за счёт поглощения деформации гибкой мембраны, состоящей из одного либо более гофров (рис. 1). Их использование дозволяет принимать значимые линейные (вдоль оси трубы), угловые и боковые перемещения трубопроводов. При всем этом нужно взыскательно соблюдать рекомендации предприятий производителей по их установке на трубопроводе [2].

Рис.1. Сильфонный компенсатор

Сильфонный компенсатор, врезанный в трубопровод, способен испытывать значимые упругие деформации благодаря гофрированной конструкции. Усилия, вызывающие расширение и сжатие сильфона, существенно меньше, нежели у главной трубы, по этой причине, самые большие линейные перемещения происходят конкретно в компенсаторе. Трубы системы, установленные на скользящие опоры, непринуждённо передвигаются по ним в осевом направлении, деформируя компенсатор. Это оберегает трубопровод от небезопасных перегрузок.

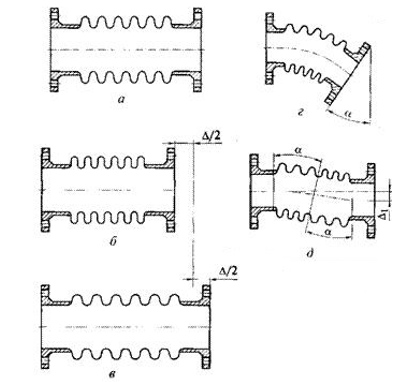

На рисунке 2 продемонстрированы различные виды деформации сильфонного элемента компенсатора, имеющие место при воздействии усилий, возникающих в трубных системах.

Рис.2. Варианты деформирования сильфона в результате приложения усилий разного вида

Сильфонные компенсаторы не дают утечек не требуют обслуживания. Сильфонные компенсаторы имеют малые габариты, могут устанавливаться в любом месте трубопровода. Не имеет значения какой способ его прокладки, не требуется строительство специальных камер и профилактики на протяжении всего срока эксплуатации . Срок их службы, обычно, соответствует cроку службы трубопроводов. Применение сильфонных компенсаторов гарантирует надёжную и эффективную защиту трубопроводов от статистических и динамических нагрузок, возникающих при деформациях, вибрации и гидроударе. Благодаря применению при производстве сильфонов качественной нержавеющей стали, сильфонные компенсаторы способны работать в самых жёстких критериях с температурами рабочих сред от абсолютного нуля до 1000°С и воспринимать рабочие давления от вакуума до 100 атмосфер, в зависимости от системы и условий работы.

При конструировании, строительстве и эксплуатации трубопроводов появляется проблема постоянно напряжённо-деформированного состояния его частей, зависящее от множества причин, что понижает степень надёжности и срок эксплуатации всей трубопроводной системы.

В текущее время данная проблема считается довольно актуальной и до конца не решённой. Устранение подобных отрицательных воздействий решает установка гибких элементов, которые предупреждают разрушение трубопроводных систем. Иначе говоря, используют компенсаторы [1].

Сильфонные компенсаторы проектируются и производятся на заводах. В процесс производства входит этап проверки качества продукта, следующий этап проверки будет уже на работоспособность в системе, куда компенсатор был вмонтирован.

На специально сделанном стенде, производят гидравлические либо пневматические испытания, в зависимости от того, для работы с какой средой делается компенсатор. Задача проверки узнать, герметично ли устройство, и какое давление оно способно вынести.

При разработке базовых типов компенсаторов часто используют испытания, проверяющие вакуумную плотность изделия либо его цикличность. Число циклов сработки компенсатора — одна из важных характеристик его свойства, так как по ней можно прикинуть срок эксплуатации изделия. В собственных расчетах, конструкторы и инженеры ведущих заводов производителей сильфонной арматуры, используют количественные показатели цикличности продуктов.

Для проверки качества сильфонных компенсаторов проводят их различные испытания. Компенсаторы проверяют гидравлическим методом. Перед началом гидравлических испытаний сильфонных компенсаторов проводят замеры размеров сильфона.

В случае если по завершению гидравлических испытаний размеры сильфонного компенсатора поменялись, то это говорит про то, что концевые недвижные опоры не выдержали давления и их надлежит разобрать и установить опоры с большей несущей нагрузкой.

Если при гидравлических испытаниях сильфонный компенсатор изменился в размере больше чем на 15% и компенсаторы, которые были растянуты (сжаты) более чем на 10% от максимальной компенсирующей способности должны быть заменены. Каждая замена сильфонного компенсатора должна быть согласована с проектантами. В случае если в ходе гидравлических испытаний была найдена течь, то нужно прекратит испытания и отбраковать компенсатор.

Главный способ проверки состоит в том, что два сильфонных компенсатора устанавливают один внутри другого. Оба сильфонных компенсатора торцевыми поверхностями устанавливают меж подвижной и неподвижной нагрузочными плитами испытательного стенда. Затем обеспечивают строгое герметичное соединение торцевых плоскостей сильфонных компенсаторов с нагрузочными плитами и создают давление испытательной среды в полости меж сильфонными компенсаторами. Потом к сильфонным компенсаторам прикладывают циклическую нагрузку путём заданного многократного перемещения подвижной нагрузочной плиты. Технический результат — расширение номенклатуры испытываемых сильфонов.

Известны способы стендовых испытаний СК, заключающиеся в том, что СК устанавливают в цилиндрическую камеру, герметизируют его по торцевым плоскостям, делают пневматическое давление внутри СК, или снаружи СК — в полости между камерой и внешней стеной СК, и потом прикладывают циклическую нагрузку путем неоднократных перемещений вдоль оси СК одного из его торцов. При всем этом выбирается значение осевого перемещения, задается давление, а число циклов нагружения подсчитывается счетчиком оборотов приводного механизма. [4] Этот способ не пригоден для гидравлических испытаний СК малосжимаемыми жидкостями.

Известны кроме того способы испытаний компенсаторов (гибких металлических рукавов) на циклическую крепость путём неоднократных перемещений одного из торцов компенсатора в его поперечной плоскости. При всем этом компенсатор устанавливают меж нагрузочными плитами с возможностью герметизации по его торцевым плоскостям, делают в нем избыточное давление и потом производят циклическую нагрузку, перемещая в поперечной плоскости компенсатора независимую от фиксации нагрузочную плиту с закреплённым на ней торцом компенсатора. Таковой способ испытаний используют для сдвиговых компенсаторов лишь с внутренним рабочим давлением. Подобный способ тестирований на циклическую прочность употребляется для поворотных компенсаторов с внутренним рабочим давлением путем угловых перемещений подвижной нагрузочной плиты в продольной плоскости компенсаторов. [3]

Описанные выше способы испытаний СК и гибких металлических рукавов пригодны для СК небольших диаметров с относительно маленьким давлением рабочей среды. При испытаниях этими способами СК больших диаметров либо с высоким давлением рабочей среды появляются большие распорные усилия, действующие на торцевые нагрузочные плиты, что требует сотворения металлоёмкого дорогостоящего стендового оборудования для обеспечения герметизации СК по его торцевым плоскостям.

Известен способ испытаний СК циклической нагрузкой — по подтверждению вероятности безотказной работы, при котором испытания проводят на стендах, обеспечивающих необходимые виды и амплитуды движений при действии внутреннего либо внешнего гидравлического давления. [7] Согласно с данным методом СК устанавливают торцевыми поверхностями между неподвижной (нижней) и подвижной (верхней) нагрузочными плитами стенда, сделанными в виде заглушек. Закрепляют их, создают гидравлическое испытательное давление. Затем к СК прикладывают циклическую нагрузку путём заданных многократных перемещений подвижной заглушки относительно неподвижной до достижения заданного количества циклов нагружения СК или до потери его герметичности. Этот способ испытаний СК принят за прототип.

Практика показывает, такой способ удачно употребляется для циклических испытаний СК небольших диаметров с небольшим рабочим давлением. Но для СК больших диаметров, созданных для работы под давлением, циклические испытания ведутся при недоступности рабочего давления, потому что распорные усилия, действующие вдоль оси СК, превышают десятки тонн и вовсе не позволяют использовать имеющееся стендовое оборудование. Итоги этих испытаний недостоверны, потому что только приблизительно позволяют оценить циклическую прочность СК в пересчёте на рабочее давление.

Новый способ испытаний сильфонных компенсаторов состоит в том, что сильфонный компенсатор устанавливают торцевыми поверхностями меж подвижной и неподвижной нагрузочными плитами стенда. Закрепляют на них, делают испытательной средой испытательное давление на сильфонный компенсатор и потом прикладывают к нему циклическую нагрузку путём заданного неоднократного перемещения подвижной нагрузочной плиты. [5]

Согласно предлагаемому новому изобретению соосно с сильфонным компенсатором дополнительно устанавливают второй сильфонный компенсатор, располагая их один внутри другого, обеспечивают строгое герметичное соединение торцевых плоскостей обоих сильфонных компенсаторов с нагрузочными плитами, а испытательное давление делают в полости между сильфонными компенсаторами.

Внедрение в предложенном способе испытаний второго сильфонного компенсатора гарантирует существенное понижение распорных усилий от давления испытательной среды. Из-за этого предложенный способ пригоден для проведения достоверных циклических тестирований сильфонных компенсаторов любых диаметров под воздействием рабочего давления воды либо воздуха.

Одновременно могут быть испытаны два однотипных по характеру перемещений сильфонных компенсатора, один из которых располагаться под наружным, а другой — под внутренним рабочим давлением. Однообразная жёсткая фиксация двух компенсаторов меж нагрузочными плитами разрешает сообщать двум компенсаторам и статическую нагрузку и схожую по направлению любого вида циклическую нагрузку, для которой они предназначены, что кроме того увеличивает универсальность способа.

В ходе всех видов испытаний рабочее давление регистрируется манометром и считается неизменным при сохранении герметичности всех СК и отсутствии утечек испытательной среды в подводящей арматуре. Циклические испытания ведутся до потери герметичности, или до потери стойкости одного из СК, или до достижения данного числа циклов перегрузки.

Сравнение распорных усилий показывает, что при испытании СК диаметром ≥1500 мм предлагаемым способом распорные усилия, действующие на нагрузочные плиты, могут быть снижены более чем в 6 раз. Это даёт возможность, в отличие от известных способов испытаний СК:

— проводить достоверные циклические испытания СК больших диаметров (свыше 1400 мм) в необходимых условиях воздействия испытательным давлением;

— отказаться от металлоёмкого и дорогостоящего стационарного стендового оборудования, необходимого для компенсации больших распорных усилий, и использовать для проведения испытаний простую дешёвую оснастку, которая за счёт простого монтажа и демонтажа также позволяет при необходимости быстро освобождать производственные площади.

Итогом испытаний сильфонного компенсатора будет штамп ОТК в его паспорте, подтверждающий его исправность. Обычно, проверяют выборочные изделия из партии, но возможна проверка и всех образцов.

Последующая проверка надёжности компенсатора будет происходить конкретно на трубопроводе, в который он был вмонтирован. Монтаж должен исполняться по всем правилам и техническим руководствам, так как почти во всем долговременная работа компенсатора зависит от правильности его установки.

При проверке на объекте сильфонного компенсатора, делается визуальный осмотр на присутствие изъянов, правильности и качества сварки, точности расположения изделия. Дальше систему заполняют аналогом носителя, и мониторят поведение всех ее узлов, включая компенсаторы. В случае если система работает верно, ни у кого не замечена разгерметизация, течь, деформация, то компенсаторы считают прошедшими проверку, о чем и засвидетельствуют в документах по приёмке объекта.

В дальнейшем, прошедшие испытания сильфонные компенсаторы, будут неотъемлемой частью трубопроводной системы. Их промаркируют, соберут на них пакет документов и скомпонуют в единый архив трубопровода.

В работе были проанализированы различные способы испытаний сильфонных элементов, и было выяснено, что новый предложенный способ испытаний сильфонных компенсаторов, в отличие от прототипа, является универсальным за счёт:

— возможности применения фактически для всех видов статических и циклических испытаний;

— пригодности для испытаний СК как малых, так и больших диаметров в условиях настоящих рабочих нагрузок;

— возможности проведения тестирований, как с внутренним, так и с внешним испытательным давлением;

— возможности применения как жидких, так и газообразных испытательных сред;

— пригодности для одновременного проведения испытаний двух различных СК со схожими техническими характеристиками;

— использования простой универсальной оснастки.

Таким образом, предложенный способ испытаний СК считается достоверным и экономным вследствие низких распорных усилий, работающих на нагрузочные плиты, что разрешает проводить циклические испытания под рабочим давлением и использовать недорогую простую разборную оснастку.

Сильфоны широко применяются в гидравлических и пневматических системах. Рост требований к сильфонным элементам и, в первую очередь, к их характеристикам и показателям надёжности, делает актуальной проблему повышения качества сильфонов.

Удобство применения сильфонных компенсаторов заключается в том, что этот вид компенсаторов не требует вспомогательного обслуживания в процессе эксплуатации. Срок службы сильфонных компенсаторов напрямую зависит от качества материалов, из которых он сделан. При всем этом срок их службы характеризует срок безремонтной эксплуатации трубопроводов, в составе которых они используются. Потому особое внимание нужно уделять качеству сильфонных компенсаторов и проводить достоверные испытания.

Список литературы

- Ковалев В.И. Сильфонные металлические компенсаторы. — 2008.

- Виноградова А. С., Сибилев М. Г., Жилина Т. С. Применение сильфонных компенсаторов на трубопроводах при обустройстве кустов скважин // Молодой ученый. — 2017.

- Гибкие металлические рукава / А. И. Крюков, И. М. Глинкин, В. И. Фионин. — Москва : Машиностроение, 1970.

- Бурцев К.Н. Металлические сильфоны. М.-Л., Машгиз, 1963.

- Кулухов В. И. Кондратьев А. А. Ойкина Л. Ф. Способ испытаний сильфонных компенсаторов. http://www.findpatent.ru/patent/236/2367829. html /Дата обращения 22.06.2017.

- Скоробогатых В.Н., Попов А.Б., Жарикова О.Н., Ротмистров Я.Г., Агапов Р.В., Алимов Х.А. Определение оптимальных параметров гидравлических испытаний тепловых сетей // Новости теплоснабжения. 2008.

- ГОСТ

28697-90 Программа и методика испытаний сильфонных компенсаторов и уплотнений. Общие требования/ Дата актуализации: 01.02.2017

METHODS OF TESTING OF BELLOWS ELEMENTS

S. A. Glebovich

Abstract: This article describes methods of testing of bellows elements. The aim of this work is to determine the possible use of bellows expansion joints in pipelines. The main sources of pipeline strains are considered to be changes in temperature of the transported and the environment, mechanical impact, vibration overload from the operating equipment and the speed of flow of the transported medium. Quality bellows elements important for a long service life of the pipeline. The article presents the results of a study of methods of quality control of bellows expansion joints. The obtained conclusions are based on a systematic approach to the topic.

Keywords: bellows compensator, method, pipeline, cyclic test, element, bellows, hydraulic testing.

Glebovich Stanislav Aleksandrovich, graduate student, stivgl@mail.ru, Russia, Tula, Tula state university.