Смазочно-охлаждающие и технологические жидкости для металлообработки, представляют собой сложные химические препараты, которым поручено выполнять несколько функций в процессе обработки металлов. А именно, обеспечивать: высокий уровень производительности, стабильную химическую и биологическую обстановку, стабилизацию температурных процессов в момент обработки металла, надлежащую смазку и многое другое.

Наряду с традиционными жидкостями (растворами и эмульсиями) известны вязкотекучие консистентные смазочные материалы, твёрдые смазочные составы, большое число разного рода дисперсных систем. В этом качестве применяют даже плазменную среду коронного разряда. Процесс обработки резанием в контролируемой газовой атмосфере изучался во многих работах.

Многие исследователи особое внимание уделяли подаче смазочно – охлаждающих технологических средств (СОТС) в различном состоянии. Так, например, возможно применять в качестве СОТС водяной пар. Известно и другое решение: применять струю перегретого водяного пара для очистки пор абразивного инструмента. Однако повышенная смазочная эффективность паровой среды по сравнению с жидкостью того же состава до настоящего времени не получила должного теоретического обоснования. Мысль о том, что горячий водяной пар может смазывать и даже охлаждать, была долгое время неприемлемой, поскольку понятие охлаждение трактовали буквально. С учётом таких позиций логично было бы применять для теплоотвода более эффективные теплоносители или охлаждать внешнюю среду и заготовку вплоть до применения брусков льда. В настоящее время большое число исследователей у нас в стране, и за рубежом приходят к мнению, что охлаждающий эффект СОТС не сводится к явлению чисто конвективного теплопереноса, а включает в себя опосредованное охлаждение, обусловленное смазочным эффектом. Поэтому этот факт, что в зоне резания может происходить охлаждение горячим паром, приводит к новому пониманию сути трибологических процессов при металообработке. Эта проблема важна ещё и потому, что она акцентирует внимание на специфической кинетике смазочного процесса при резании, т. е. такого процесса, при котором доступ смазочной среды резко ограничен, и часто формирование слоя смазочного материала является более важным условием, чем процесс разрушения этого слоя.

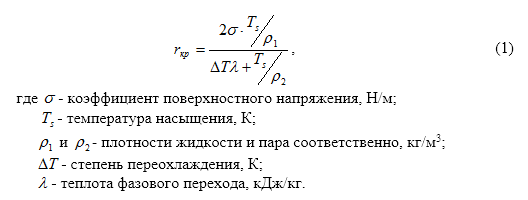

Для выяснения физико – химических особенностей паровой смазочной среды и оптимизации условий её при резании был проведен ряд исследований. Струя пара, подводимого от парогенератора к зоне резания, представляет собой турбулентный поток двухфазной смеси: пара и взвешенных капель конденсата. По мере удаления от сопла размеры капель изменяются. Критический радиус капли, при котором начинается её рост в перенасыщенном паре, определяется по формуле:

Уравнение роста капли конденсата основывается на теории свободного молекулярного течения. Было выявлено, что скорость роста капель составит ≈10-4 м/с. Это означает, что в конце начального участка струи, где наблюдается ядро постоянных скоростей, размер капель достигает 1÷2 мкм. При истечении турбулентной струи пара в неограниченный объём воздушного пространства происходит интенсивное перемещение с газом охладителем, вследствие чего процесс конденсации переходит в процесс испарения.

Далее, при сравнении рассчитанной скорости изменения радиус капли (1,5÷5 . 10-3 м/с) и скорости потока пара в начале основного участка струи (ϖ = 20÷40 м/с) выявлено, что капли радиусом порядка одного микрометра уже на расстоянии 15÷20 мм. от начала основного участка струи (30÷35 мм от среза сопла) уменьшаются до размеров 0,1 мкм и также практически полностью испаряются.

Таким образом, можно заявлять о попадании смазочной среды в зону резания в гомогенной паровой фазе.

Известно, что смазочное действие СОТС происходит главным образом путём проникновения смазочного материала на границу раздела стружки – инструмент через динамическую сеть межповерхостных капилляров. Рассмотрим такой единичный капилляр, который представляет канал, существующий на границе обрабатываемого и инструментального материалов.

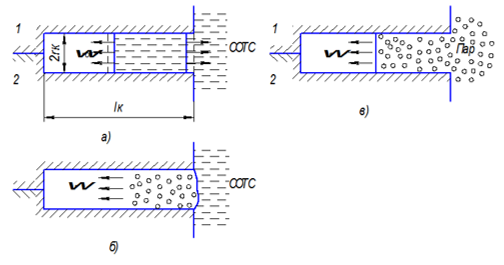

Рисунок 1. Модель капиллярного проникновения СОТС:

а) проникновение жидких СОТС; б) испарение жидких СОТС;

в) проникновение парообразных СОТС;

1 – стружка; 2 – инструмент; lk, rk – длина и радиус капилляра;

vro, vr – скорости движения газовой фазы в процессе заполнения

капилляра.

При подаче СОТС в парообразном состоянии исключается ступень жидкофазного заполнения капилляра, и проникновение осуществляется за одну стадию – стадию парового заполнения капилляра.

На основе проведенных расчетов был сделан вывод, что СОТС в парообразном состоянии становится эффективным за счёт более благоприятной кинетики их проникновения в зону контакта. При этом стоит ожидать, что с ужесточением режима трения преимущества паровой среды будут проявляться ярче.

Кроме того, выявлено, что при подаче СОТС в парообразном состоянии благодаря стабилизации температуры и более эффективной доставке смазочного материала в зону резания износ режущего инструмента снижается и стойкость повышается более чем в 2 раза.

Список литературы

- А.Д. Шашин Исследование влияния СОЖ на процесс взаимодействия инструмента и заготовки при обработке металлов резанием.: М., МГИУ 2003 год.

- Металлообрабатывающий твёрдосплавный инструмент /Справочник/ В.С.Самойлов, Э.Ф. Эйхманс, В.А. Фальковский.: М., Машиностроение 1988 год.

- Приспособления для металлорежущих станков. Под редакцией М.А.Ансеров.: М., Машиностроение 1979 год.

- Справочник технолога машиностроителя. Под редакцией А.Г. Косиловой и Р.К. Мещерякова, в 2Х томах.: М., Машиностроение 1986 год.