Основными тенденциями развития производства являются прогрессивные методы обработки деталей, внедрение автоматизированных систем, что в значительной мере повысит надежность и эффективность предприятий машинострония.

Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков и аппаратов, от всемерного внедрения методов технико-экономического анализа.

В настоящее время обеспечение технологичности принято относить к «наиболее трудноформализуемым задачам технологической подготовки производства. Для их решения нет достаточно разработанного математического аппарата, строгих формальных методик. Результат решения в значительной мере зависит от опыта, знаний и творческой интуиции формирующих его специалистов» [1]

Технологичность конструкции детали должна удовлетворять общим требованиям, предъявляемым к изделию, в состав которого она входит, и частным требованиям, связанным непосредственно с ее технологичностью [4].

Прежде чем принять решение о методах и последовательности обработки отдельных детали и составить технологический маршрут, необходимо просчитать экономическую эффективность различных вариантов и выбрать из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведенных затрат на единицу продукции. В качестве себестоимости рассматривается технологическая себестоимость, которая включает изменяющиеся по вариантам статьи затрат.

Выбор оборудования производится по главному параметру, в наибольшей степени выявляющему его функциональное значение и технические возможности. При выборе оборудования учитывается минимальный объём приведенных затрат на выполнение технологического процесса при максимальном сокращении периода окупаемости затрат на механизацию и автоматизацию. Станки для проектируемого технологического процесса выбираются по результатам предварительного анализа возможных методов обработки поверхности, точности, шероховатости поверхности, припуска на обработку, режущего инструмента и типа производства.

Актуальным является также усовершенствование оборудования. Для успешной модернизации и проектирования которого необходимо опираться на соответствующий комплекс исследований.

Важной задачей при проектировании металлорежущих станков с автоматическим управлением является выбор и разработка соответствующей системы программного управления (ПУ) данными станками.

Комплексная автоматизация механической обработки повышает производительность труда, снижает себестоимость продукции при одновременном повышении ее качества, высвобождает значительное число рабочих.

В машиностроении примерно 75% всего производства носит среднесерийный, мелкосерийный и единичный характер. Автоматизация этих типов производств методами и средствами, используемыми в массовом производстве, малоэффективна.

Однако не стоит пренебрегать этапом проектирования. Принципиальные изменения в конструкции изделий, улучшающие его технологичность, после подготовки конструкторской документации невозможны. Принципиальные решения должны приниматься уже на ранних стадиях проектирования изделий.

Для достижения наилучшего результата, проектирование осуществляется с помощью систем автоматизированного проектирования (САПР). В САПР машиностроительных отраслей промышленности принято выделять системы функционального, конструкторского и технологического проектирования. Первые из них называют системами расчетов и инженерного анализа или системами CAE (Computer Aided Engineering). Системы конструкторского проектирования называют системами CAD (Computer Aided Design). Проектирование технологических процессов составляет часть технологической подготовки производства и выполняется в системах CAM (Computer Aided Manufacturing).

Для решения проблем совместного функционирования компонентов САПР различного назначения, координации работы систем САЕ/СAD/САМ, управления проектными данными и проектированием разрабатываются системы, получившие название систем управления проектными данными PDM (Product Data Management). Системы PDM либо входят в состав модулей конкретной САПР, либо имеют самостоятельное значение и могут работать совместно с разными САПР.

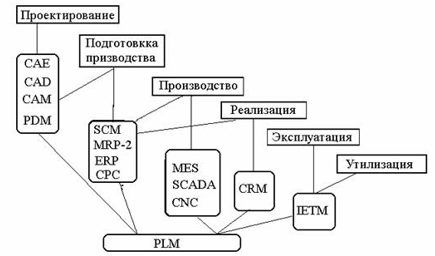

На рис. 1 указаны основные типы АС с их привязкой к тем или иным этапам жизненного цикла изделий.

Рисунок 1 — основные типы АС с их привязкой к тем или иным этапам жизненного цикла изделий.

Принцип автоматизации предполагает широкую автоматизацию процессов прохождения информации, выработки управляющих воздействий и решения конструктивно-технологических задач по заданной проблеме.

Автоматизация производства — естественный процесс развития металлообрабатывающей промышленности. Это залог качества, экономии средств и безопасности всех производственных процессов

Список литературы

- Технология машиностроения: В 2т. Т 2. Производство машин: Учебник для ВУЗов/ В.М. Бурцев, А.С. Васильев, О.М. Деев и др; Под ред. Г.Н. Мельникова М. : Издательство МГТУ им Н.Э. Баумана, 1998 — 640 с.

- Основы автоматизации производственных процессов. Н.Ф. Уткин 1978.

- Сибикин М.Ю. Металлообрабатывающее оборудование машиностроительных предприятий. Учебное пособие. — М.:Директ-Медиа, 2014.—564 с.

- Проектирование автоматизированных станков и комплексов: чебник : в 2 т./ под ред. П.М. Чернянского. —

2-е изд., испр.— М.: Изд-во МГТУ им. Н.Э. Баумана, 2014 - Ресурсы интернета http://icvt.tu-bryansk.ru/index.php?option=com_content&view=article&id=47:2010-11-10-21-19-57&catid=12:-6-&Itemid=32