Выбирая качественный и производительный метод отделочно-зачистной обработки, рассмотрим обработку поверхностей деталей проволочным инструментом в виде иглофрез. Иглофрезы представляют собой специальную конструкцию проволочной щетки, обладающую большой плотностью и жесткостью ворса. Они могут обеспечить большой съем металла (до 4 мм за один проход) и шероховатость поверхности в пределах V 4 — V

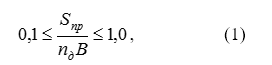

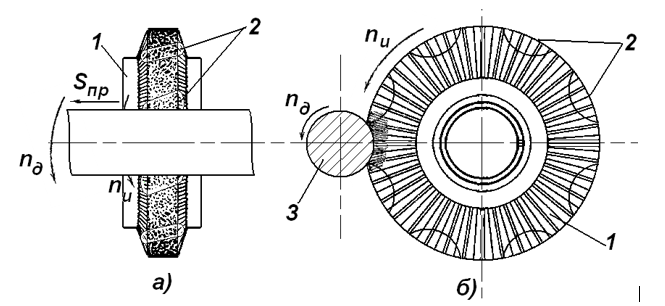

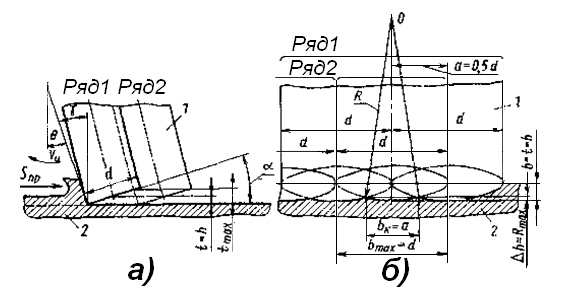

Данный способ характеризуется тем, что иглофреза 1 (рис.1 а, б) устанавливается таким образом, чтобы разделяющие ее рабочую поверхность пазы 2 полукруглого профиля при входе в контакт иглофрезы с обрабатываемой деталью 3 располагались относительно направления относительного продольного перемещения иглофрезы и обрабатываемой детали под определенным углом. Пазы выполнены с переменным радиусом по окружности проволочного ворса, постепенно уменьшающимся от паза с наибольшим радиусом до диаметрально противоположного паза с наименьшим радиусом и затем постепенно увеличивающимся до паза с наибольшим радиусом (см. рис.1 б). Иглофреза и обрабатываемая деталь вращаются навстречу друг другу, при этом скорость относительного продольного перемещения иглофрезы и обрабатываемой детали и частоту вращения обрабатываемой детали определяют из соотношения:

где Sпр — скорость относительного продольного перемещения иглофрезы и обрабатываемой детали, т.е. продольная подача, мм/мин;

nд — частота вращения обрабатываемой детали, мин —1;

В — ширина рабочей поверхности проволочного ворса иглофрезы, мм.

Более высокие зубья (рабочие секции) иглофрезы имеют меньшую жесткость и работают как обдирочные (разрыхляющие) элементы, менее высокие зубья имеют большую жесткость и соответственно плотность в процессе работы и работают как шлифующие (зачищающие) элементы.

Иглофрезерование цилиндрических деталей по технологической схеме схоже с наружным круглым шлифованием. При иглофрезеровании цилиндрических деталей (см. рис. 1) продольная (осевая) подача на один оборот обрабатываемой детали составляет Sпр.об = (0,l÷l)B, мм/об. Пределы ширины выбраны следующим образом. При рабочем контакте с обрабатываемой поверхностью металла проволочный ворс, прогибаясь в направлении, обратном направлению движения вращения и перемещения иглофрезы, раздвигается в стороны, в связи с чем ширина его рабочей поверхности увеличивается примерно до (1,1÷1,2) В. При пределе ширины рабочей поверхности проволочного ворса, равной В, обеспечиваются необходимое качество обработки и наибольшая производительность по размеру площади обработанной поверхности. При пределе, равном 0,1 В, будут иметь место наименьшая производительность обработки и высокое качество, которое обеспечивается за счет того, что с обрабатываемой поверхностью в единицу времени будет взаимодействовать большее число проволочных элементов ворса.

Рис. 1 Схемы установки иглофрезы при обработке цилиндрической детали (а) и рабочего контакта иглофрезы с обрабатываемой деталью (б)

Продольная (осевая) подача Sпр, мм/мин, определяется из выражения

![]()

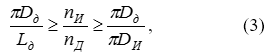

Соотношение частот вращения иглофрезы nд и обрабатываемой детали nд определяется выражением

где Dд, DИ — диаметры обрабатываемой детали и иглофрезы, мм;

Lд — длина дуги зоны контакта обрабатываемой детали и иглофрезы, мм.

При обработке иглофрезой 1 цилиндрических деталей 3 (см. рис. 2б) наименьший поворот иглофрезы вокруг своей оси будет равен длине дуги ее рабочего сектора, хорда АБ которой равна длине Lд зоны контакта иглофрезы с обрабатываемой деталью, так как за этот период проволочный элемент ворса иглофрезы совершает рабочий цикл, т. е. входит в контакт с обрабатываемой поверхностью детали и выходит из него, пройдя путь, равный длине Lд зоны контакта. В этом случае частоты вращения обрабатываемой детали и иглофрезы будут обратно пропорциональны длинам их цилиндрических поверхностей, т. е. nи/nд=πDд/πDи. При этом частота вращения иглофрезы будет наименьшей в диапазоне частот ее вращения. Таким образом, отношение πDд/πDи можно принять за наименьший предел соотношения частот вращения иглофрезы и обрабатываемой детали. За наибольший предел указанного соотношения целесообразно принять отношение πDд/Lд , при котором иглофреза совершает один оборот вокруг своей оси, а обрабатываемая деталь проворачивается на величину дуги Lд зоны контакта с иглофрезой. В этом случае частота вращения иглофрезы будет наибольшей в диапазоне ее частот вращения.

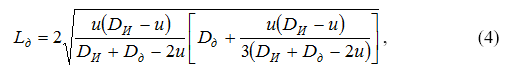

Длину дуги Lд зоны контакта обрабатываемой детали с иглофрезой можно определить из выражения

здесь u — натяг иглофрезы, мм.

В качестве ворса иглофрезы применяется стальная углеродистая пружинная проволока, изготовленная, например, из стали марки 65Г по, или стальная легированная пружинная проволока по ГОСТ

Рис. 2. Геометрия срезаемого слоя металла (а) и геометрия неровностей профиля обработанной поверхности (б)

В указанном способе иглофрезерования обеспечиваются: рациональное технологическое взаимодействие иглофрезы и обрабатываемой детали, упругая деформация проволочных элементов ворса иглофрезы с образованием рабочих углов и режущих кромок, разная жесткость проволочных элементов отдельных секций иглофрезы и соответственно их разное суммарное силовое воздействие на обрабатываемую поверхность, что способствует разрыхлению и зачистке поверхностного слоя металла и, в итоге, повышает производительность и качество обработки.

Кроме того, этот способ может осуществляться в режимах зачистки, декоративной зачистки (обработки) и резания металлов. Для осуществления режима резания необходимо, чтобы твердость и предел прочности при растяжении материала проволочных элементов ворса иглофрезы были соответственно выше твердости и предела прочности при растяжении обрабатываемого металла примерно в

Режим иглофрезерования: при резании — окружная скорость иглофрезы (скорость резания) vр = 1÷З м/с, продольная подача Sпр = 1÷10 м/мин, натяг иглофрезы u = 1,5÷З мм, глубина срезаемого слоя металла t = 0,05÷0,2 мм; при зачистке — окружная скорость иглофрезы v = 3÷20 м/с, продольная подача Sпр = = 3÷20 м/мин; натяг иглофрезы u = 0,1÷1,5 мм. При обработке плоских поверхностей величина натяга в 2 раза меньше.

При работе в режиме резания иглофреза срезает с обрабатываемой заготовки слой металла в виде микростружки вместе с окалиной и ржавчиной, параметр шероховатости такой обработанной поверхности Rz — 10÷40 мкм. На формирование неровностей профиля поверхности металла влияют в основном такие конструктивно-технологические параметры, как диаметр проволочных элементов ворса иглофрезы, плотность ворса, рабочий угол упругого изгиба проволочных элементов и соответствующий ему задний угол, а также соотношение скорости и подачи.

Глубину срезаемого слоя металла и высоту неровностей профиля обработанной поверхности при иглофрезеровании можно определить теоретически.

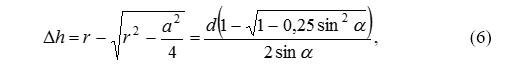

Если один ряд проволочных элементов иглофрезы внедряется в обрабатываемую поверхность металла на всю высоту эллипсообразной рабочей части и срезает металл, оставляя за собой канавки соответствующей формы глубиной t (рис. 2 a), то следующий за ним в шахматном порядке ряд проволочных элементов срезает оставшиеся между образованными канавками стенки и образует свои канавки сегментообразной формы, наибольшая глубина Δh которых будет соответствовать наибольшей высоте неровностей профиля Rmax обработанной поверхности (рис. 2. б).

Глубину срезаемого слоя металла можно определить на основе геометрического построения (см. рис. 2 а) из выражения t = 0,5d sin а, где t — глубина срезаемого за один проход слоя металла, мм; d — диаметр проволочных элементов, мм; а = (1÷40)° рабочий задний угол проволочного элемента.

Высота Δh неровностей профиля обработанной поверхности определяется следующим образом. Радиус R, мм, у основания эллипсообразной канавки (см. рис. 2б) равен:

R=a2/b=(0,5d)2/t=0,25d2/0,5d sin a=d/2 sin a (5)

где a и b — соответственно половины большой и малой оси эллипса. Ширина bк канавок, образованных проволочными элементами второго ряда ворса, будет равна длине хорды, полученной пересечением равных эллипсов и параллельной их большой оси, т., е. будет равна 0,5d. Глубина такой канавки Δh, мкм, может быть определена на основании уравнения стрелы сегмента:

где r = R — радиус сегмента, мм; a — хорда сегмента, a — bк = 0,5d, мм.

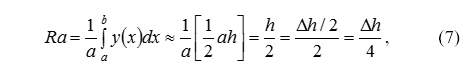

Среднее арифметическое отклонение профиля Rа, мкм, обработанной поверхности может быть приближенно определено из выражения

где а — хорда сегментообразного профиля, совпадающая с его средней линией; h — наибольшая высота сегментообразного профиля от его средней линии.

Рассчитанные по указанным формулам глубина срезаемого слоя металла и высота неровностей профиля обработанной поверхности соответственно составляют: t = 0,05÷0,2 мм; Δh ≈ Rmax ≈ Rz = 10÷30 мкм, Rа = 2,5÷7,5 мкм. Результаты экспериментальных исследований и производственный опыт подтверждают в основном расчетные значения: t = 0,05÷0,2 mm; Rz = 10÷40 мкм.

Полученные аналитические зависимости глубины срезаемого слоя и высоты неровностей профиля обработанной поверхности позволяют на стадии проектирования определить технологические возможности инструмента и достигаемую шероховатость обработанной поверхности, что может сэкономить значительные средства, необходимые для проведения подготовительных работ.

Экспериментальные исследования показали, что у горячедеформированных заготовок из стали марок 20, 15ХМ и др. твердость обработанной иглофрезой в режиме резания поверхности ниже твердости исходной поверхности и практически соответствует табличным значениям твердости данного металла. Это свидетельствует о том, что в процессе резания иглофреза срезает с обрабатываемой поверхности заготовки окалину вместе с упрочненным слоем, а саму эту поверхность не упрочняет. Твердость поверхности заготовки, обработанной в режиме зачистки, соответствует твердости исходной поверхности. Твердость поверхности образцов измеряли на приборе Роквелла со шкалой В.

Литература

- Ю.Ф. Назаров, Г.В. Талдонов, В.В. Курченко. Основы наноабразивной обработки деталей машин. // Вестник машиностроения.1997. № 9. с.25—28.

- Справочник по электрофизическим и электрохимическим методам обработки. / Под ред. В.А. Волосатова. Л.: Машиностроение. 1988. 719с.

- Комбинированные методы обработки. / Под ред.В.П. Смоленцева. Воронеж: ВГТУ. 1996. 69с.

- А.В. Белый, Г.Д. Карпенко, Н.К. Мышкин. Структура и методы формирования износостойких поверхностных слоёв. М.: Машиностроение. 1991. 144с.

- Комаров Ю.Ю. Попов А.П. Введение в специальность Металлообрабатывающие станки и комплексы.- М.:МГОУ, 2011.