Механообрабатывающее производство, состоящее из комплекса производственных участков и вспомогательных подразделений, в котором протекают производственные процессы изготовления деталей, представляют собой сложную систему, структура и параметры которой находятся в непосредственной зависимости от сложности конструкции, номенклатуры выпускаемой продукции и характеристик производственного процесса.

Рассмотрим возможные методы достижения точности заготовки, которые модно внедрить в технологический процесс изготовления детали «вилка».

При работе на металлорежущих станках применяют следующие методы достижения заданной точности:

· обработка по разметке или с использованием пробных проходов путем последовательного приближения к заданной форме и размерам;

· точность в этом случае зависит от квалификации рабочего, например токаря или фрезеровщика;

· обработка методом автоматического получения размеров, когда инструмент предварительно настраивается на нужный размер, а затем обрабатывает заготовки в неизменном положении;

· автоматическая обработка на копировальных станках и станках с программным управлением, в которых точность зависит от точности действия системы управления.

Но какой бы станок или способ обработки не применялся, несколько деталей, даже обработанных на одном и том же станке одним и тем же инструментом, будут немного отличаться друг от друга. Это объясняется появлением неизбежных погрешностей обработки, которые служат мерой точности обработанной детали.

Необходимую точность даже на отлично отлаженном станке невозможно получить без специализированной обработки материалов. Особенно часто возникают технологические трудности с обработкой материалов и деталей у которых невозможно или слишком трудоемко получить форму и состояние поверхностного слоя простыми механическими методами.

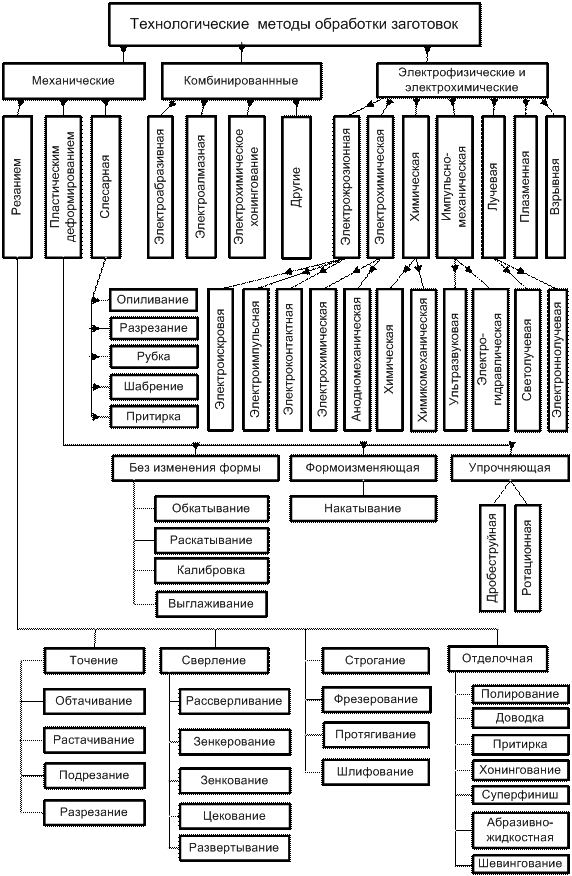

Рисунок — Классификация методов обработки

Среди методов обработки можно рассматривать электрохимические методы обработки, к которым относятся электрохимическое полирование, электроабразивная и электроалмазная обработка. Наряду с указанными можно указать электроконтактную и электроискровую обработку, а также анодно-механическую обработку, которая в свою очередь позволяет улучшить производительность электроэрозионной обработки с возможностью получения качественных поверхностей.

Особого внимания заслуживают ультразвуковые и лучевые методы обработки материалов. Ультразвуковая обработка основана на использовании колебаний частотой

Электронно-лучевой способ основан на тепловом воздействии потока движущихся электронов на обрабатываемый материал. В качестве оборудования используется специальное оборудование: технологическая камера с вакуумной системой и электронной пушкой с высоковольтным источником питания. В месте обработки поверхностный слой заготовки плавится и испаряется. Для получения наиболее точных размеров применяется высокая концентрация энергии в сочетании с импульсным воздействием. Подобная методика обработки может использоваться для деталей из труднообрабатываемых металлов и сплавов. Таким образом, считаем данный метод наиболее перспективным для повышения точности изготовления детали «Вилка».

К электронно-лучевым установкам предъявляется ряд общих требований. Рабочая камера должна быть газонепроницаемой и обладать прочностью, достаточной, чтобы выдержать атмосферное давление при создании вакуума внутри камеры. В качестве материала камеры лучше применять нержавеющую сталь. Толщину стенки камеры выбирают из условий прочности с учетом обеспечения непроницаемости для рентгеновского излучения. Камера снабжается смотровыми окнами для наблюдения за процессом. Толщина стекла и его качество должны обеспечивать прочность, герметичность и защиту от рентгеновского излучения. Камера должна иметь люки, обеспечивающие загрузку изделий, подлежащих электронно-лучевой обработке. Электронно-лучевые технологические установки состоят из двух основных комплексов: энергетического и электромеханического. К энергетическому комплексу относится аппаратура, предназначенная для формирования пучка электронов с заданными параметрами управления его мощностью и положением в пространстве. Электромеханический комплекс установки предназначен для герметизации и вакуумирования рабочего объема, выполнения всех установочных, транспортных и рабочих перемещений обрабатываемого изделия и электронной пушки. Вакуумные камеры для электронно-лучевой обработки являются одним из наиболее важных узлов установки для электронно-лучевой обработки. От их формы, конструкции, жесткости и габаритов зависят габариты и качество обрабатываемых за одну откачку изделий, удобство их загрузки и выгрузки, возможность пристыковки дополнительных объемов в нужном направлении и др. По степени специализации различают два типа камер: универсальные и специализированные. Универсальные камеры предназначены для обработки изделий любой формы и габаритов в пределах габаритов камеры. Такие камеры используются в единичном и мелкосерийном производстве и выпускаются в соответствии с принятыми параметрическими рядами. Это дает возможность выбрать камеры наиболее подходящих размеров применительно к конкретным изделиям. Специализированные камеры неразрывно связаны с конструкцией и габаритами конкретного изделия или группы изделий. Часто специализированные камеры выполняют по форме обрабатываемого изделия.

Вспомогательные устройства и механизмы предназначены для выкатывания манипуляторов из вакуумной камеры(выдвижные платформы), для сборки изделий и других целей. Электропривод в установках для электронно-лучевой обработки управляется как в ручном дистанционном режиме для простых систем, так я в автоматическом режиме для более сложных систем. Управляющие функции могут выполняться с помощью компьютерных систем или средствами локальной автоматики.

Список литературы

- Технология машиностроения под общей редакцией д-ра техн. Наук, профессора А.М.Дальского. Издательство МГТУ им. Н.Э. Баумана, М., 2001.

- Н.Г. Чумак. Материалы и технология машиностроения. М.:Машиностроение, 1985.

- В.Н.Кудрявцев. Детали машин. Л.: «Машиностроение», 1980

- Энциклопедия по машиностроению XXL интернет ресурс http://mash-xxl.info/